作者:ARAH DE CARUFEL,Giatec

当CO2或者氯化物透过混凝土渗透至钢筋时,混凝土结构自然就会出现锈蚀现象。这可能会导致严重的耐久性及安全问题,所以,使用精确可靠的方法来检测、监测锈蚀就非常重要。

半电池电位测试是ASTM C876-15:“混凝土中无涂层钢筋锈蚀电位测试方法”唯一推荐的锈蚀检测技术。该方法常被用来判断钢筋混凝土结构中钢筋出现锈蚀的可能性。本文力求详细描述以下技术细节:混凝土锈蚀,半电池电位技术用于测试混凝土锈蚀,半电池电位测试数据的解读。

混凝土锈蚀的基本原理

在钢筋混凝土结构中,钢筋表面会自动形成一个保护膜,可防止钢筋锈蚀。但随着时间的推移,氯化物(化冰盐或暴露于海洋环境)和/或CO2会渗透到混凝土中,并破坏保护层。氯化物会让保护层变得不稳定,从而可能出现局部破坏;而CO2则会降低混凝土的PH值,也会降低保护层的稳定性。如果同时还有氧气和水的存在,则会发生电化学反应,导致锈蚀。

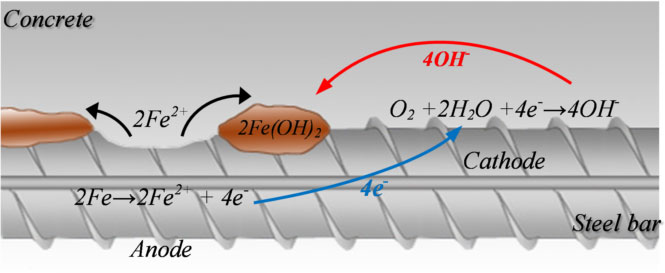

锈蚀过程可以用图1进行展示,金属(钢筋)会在溶液(可存在于混凝土孔隙中)中发生反应,并在阳极(发生氧化反应)释放电子,至阴极(此处发生电位降低)。阳极表面的阳离子发生反应,并产生锈蚀产物。这一电化学反应,将在钢筋的阳极区和阴极区之间形成电位差,以及随之而来的腐蚀电流。在进行半电池电位测试时,HJC黄金城·(中国区)集团集团-官网感兴趣的正是沿钢筋分布的电流或电位。

图1:钢筋混凝土锈蚀反应

半电池电位技术

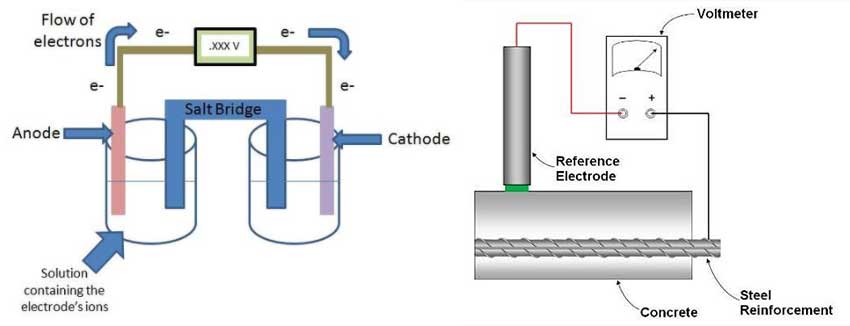

图2为一个电池的示意图,每一边则可视作一个半电池。每个半电池用一个浸泡在溶液(电解液)中的电极表示,两个半电池被连接在一起。因为其中一个电极相比另一个有更高的锈蚀趋势,所以这个电极(阳极)就发生氧化并输出电子。

为了保持系统的平衡以及电解液的电量平衡,两边的电子将通过盐桥产生交换。这样,在两个电极之间就可以用电压表测得电位差(电压),而这也预示着阳极分解的速度。

如果想将这一原理应用于混凝土检测,来判断锈蚀可能性,HJC黄金城·(中国区)集团集团-官网需要一个已知电位的参考电极。通常来说,对于钢筋混凝土结构,HJC黄金城·(中国区)集团集团-官网一般使用铜/硫酸铜(Cu/CuSO4)或银/氯化银(Ag/AgCl)作为半电池的参考电极。参考电极会连接至另外半个电池,混凝土中内埋的钢筋(图2b)。通过将参考电极连接到钢筋,并将参考电极放置于混凝土表面,就可能测量到两个半电池之间的电位差。

图2:半电池电位测试

ASTM C876就如何进行该测试提供了指导,也为测试的电位与锈蚀可能性的关系提供了参考。判定结果是定性的,并且是以硫酸铜电极(CSE)为基础的。表1就是ASTM建议的判定标准,测试的电位被划分为三类,锈蚀可能性大于90%,低于10%,或不确定。

表1:电位值与锈蚀可能性的关系

(摘自ASTM C876)

解读半电池电位测试数据

乍一看,这一测试非常简单,主要包含以下步骤:

-

确定钢筋位置;

-

连接钢筋(如果钢筋之间不是都连接在一起的话,可能需要多次连接);

-

将混凝土表面弄湿,为测试做准备。

测试很快,因为电位值只需要几秒钟就能稳定,然后就可以进行下一组测试。不过,在进行数据解读时,有一些重要的限制条件需要进行考虑。

混凝土本身的状况(干湿度),氯化物的存在,钢筋表面缺少氧气(因为处于饱和状态),混凝土保护层厚度,混凝土电阻率,以及温度,这些都会影响测试结果,使其数据产生正向或负向的偏移,如表2所示。这就使得在参考ASTM C876(表1)进行数据解读时,存在很大的困难,尤其是当数据靠近某一临界值时。

表2:混凝土内钢筋半电池电位测试典型值

(摘自RILEM TC-154,2003)

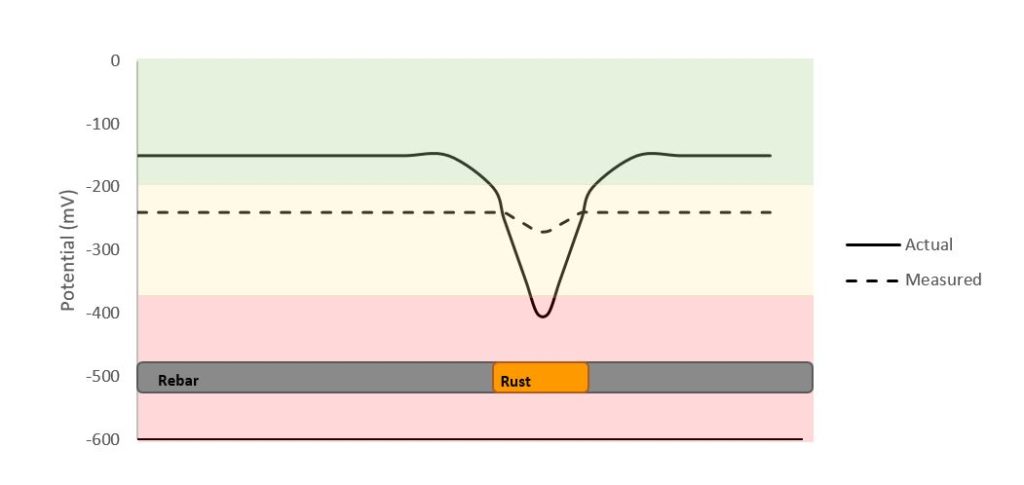

此外,半电池测试还被认为是一个区域性的测试,因为他会将周围的电位值取平均值。图3就是一个例子,实测的电位是将某一距离的电位取了平均,这样,即便是有锈蚀电位图,想要确定锈蚀发生的具体位置也是比较困难的。

图3:实际VS测量半电池电位

尽管如此,该技术还是得到了广泛应用,因为这是ASTM唯一提供标准化指导的锈蚀检测方法。Giatec的XCell锈蚀测试仪采用的是氯化银电极,而不是其他半电池设备常用的硫酸铜电极,这使得其测试更稳定,也更精确。这在进行快速评估及识别可能存在较高锈蚀活动的区域时将非常有用。不过,锈蚀检测的输出结果仍然是定性的,因为他只能提供锈蚀活动存在的可能性信息,而像锈蚀速度这种定量数据是无法提供的。定量数据对于制定钢筋锈蚀修复或延缓锈蚀计划是很有用的。