自从上个世纪90年代EPC引进美国基桩动力学公司PDI动力测桩技术开始,就一直受到国内检测同行的信赖。PIT低应变检测是基桩完整性普检的有效手段,PDA高应变测试在各个不同的应用场景如承载力复核、打桩监控、岩土勘察中占有重要的地位。还有一些新的前沿技术如热法桩身完整性测试TIP、混凝土厚度测试ACT、沉渣厚度定量测试SQUID等,在国外应用广泛,HJC黄金城·(中国区)集团集团-官网EPC也正在积极的做国内推广,目的是为了更好的服务基桩检测客户、更好的服务国内建设项目。

如同所有的物探方法论一样,基桩动力测试也需要在满足一定的应用场景、满足合适的应用条件下,才能得出符合实际的结果。不能背离了这个前提,不能滥用。为了让大家更好的理解动力测试技术,HJC黄金城·(中国区)集团集团-官网将分10期来详细讨论一下基桩动力检测的一些细节问题。

今天讲第一期,PDA高应变测试现场检测阶段问答整理,下一期HJC黄金城·(中国区)集团集团-官网探讨一下PIT测试问题,后面HJC黄金城·(中国区)集团集团-官网会讲到PDA高应变测试数据解析、沉渣定量测试及成孔质量测试、TIP热法桩身完整性测试等。请大家关注。

大家都很清楚,高应变测试结果的可靠性100%依赖现场采集的数据质量,高质量数据才能得出可靠的结果。下面就各位同行咨询的现场测试阶段的问题整理回答如下。

Q1 传感器的安装

安装位置

1丨首先传感器的安装位置应避免桩身中可能会产生应力集中效应部位,如钢桩变径变壁厚处、焊点、吊耳、接桩、排气孔等。

2丨传感器对称安装在距桩顶不小于2D处。如果是大直径桩比如海上风电桩基础,可以稍微放宽点限制,但不应小于1D。(D为桩直径),同侧的加速度传感器与应变传感器距离不宜大于8公分,推荐5公分以内。

3丨这里强调一下必须对称安装,海上风电测试中,有时由于现场测试环境比较恶劣,有些同行将4或8只传感器都安装在同一侧,采集信号当然理想,但其实这不符合测试要求。

4丨桩顶测力装置传感器安装

PDI的桩顶测力装置是灌注桩PDA测试的一个辅助设备,可以解决灌注桩测力不精准与开挖、接桩等准备工作繁杂的问题。由于预先打了孔,直接安装传感器即可。

传感器安装的松紧度

这是PDA用户问的最多的一个问题,松紧度有两个方面

1丨传感器自身的松紧度,这个主要是应变传感器打眼问题。

PDI应变传感器上下安装孔标准76mm,如果现场打孔小了或大了,那么传感器就会产生一个初始应变值,小了处于受压状态,反之大了处于受拉状态。

一般情况下,孔间距与76mm轻微的偏差,不会影响实际应变测量结果和测量精度,但是会影响传感器的测试量程。

但一些特殊情况下,比如初始应变值直接超过极限测试量程8000με了,那么传感器可能会被破坏掉。所以尽量使孔间距保持在76mm。

2丨传感器与桩身紧贴的松紧度。

有些同行担心传感器在高能量锤击下产生松动问题,所以在紧固螺栓的时候,使劲拧,在遇到安装面不平整又没有打磨的时候,甚至都把传感器拧到变形了。HJC黄金城·(中国区)集团集团-官网统计过传感器损坏的原因,90%以上的传感器损坏都是这种情况导致的。

其实只要将传感器紧贴住混凝土或钢安装面,左右不能晃动或转动即可。

传感器的安装工具

这里主要讲一下钢桩的传感器安装工具,因为钢桩应用场景稍微少一些,有些同行是第一次接触。一般情况下,钢桩上安装传感器的流程是:先用5.2或5.3的钻头钻孔,再用6个的攻丝锥攻丝,最后用螺杆安装传感器即可。

海上测试的时候,由于在船上,安装设备尽量在陆上调试好或多配置几套,以免现场出现状况就麻烦了。

另外,很多同行用一些其他的方法在钢管桩上安装传感器。比如将螺杆或螺帽焊在桩身上,不建议使用这种方法,如果焊点没处理好,会影响测试的精度。

Q2 试验锤的选择

锤型及高径比

如果是采用打桩锤,液压锤和柴油锤都是很好的选择,对中性好,锤重足够。这里要注意:一般情况下,导杆式柴油锤不适合PDA测试。

自由落锤一般建议锤的高径比不小于1,一个是为了保证测试安全,另一个重要的原因是能保证冲击应力在锤中传播的时候,锤体的各个横截面运动不均匀性比较小,锤体可近视看成是刚体。

对于过于细长的锤体,锤内各个横截面运动不均匀性增强,此时,锤体应视为一个弹性杆件进行冲击响应分析。

组合锤,中间连接部位要紧密,保证测试安全,尽量不要采用片式组合锤。

锤重

一般规定,锤重为期望承载力或极限承载力的2%较合适。

采用重锤低击更好。

轻锤高击即提高落距虽然也能提高输入能量,但在充分激发承载力的前提条件下,可能会造成桩顶局部受力过大而破坏,特别是混凝土桩。另外,轻锤的冲击脉冲相比重锤窄,应力波传播的不均匀性增强,即桩身受力和运动的不均匀性明显,动阻力影响加剧,与位移相关的静阻力分段发挥,使数据分析误差增加。

另外,国外有些经验,打钢桩的锤重易大于桩身自重的8%,大家也可以参考一下。

Q3 锤击信号的选取

HJC黄金城·(中国区)集团集团-官网测试的时候一般有初打与复打两种情况。进行承载力分析时,初打信号一般选取停锤前EMX或FMX最大的几锤进行拟合分析较适宜。

复打,即桩经过一定时长的休止期后再进行PDA测试,如果复打的锤击数过多,可能会造成桩土重新被扰动,此时承载力会急剧下降。所以承载力复打测试建议锤击数不要过多,满冲程下20-30锤以内即可。一般以连续击打能量发挥最大的前几锤作为分析数据较合适。

Q4 波速的设置

HJC黄金城·(中国区)集团集团-官网在基桩公众号里专门写了一篇文章来分析高应变的波速问题。在高应变测试中,有两个波速,一个为平均波速或叫计算波速,用来定义2L/C区间,另外一个为弹性波速或叫预设波速,用来计算弹性模量的。两者功能不一样,不要混淆了。

数据采集前,HJC黄金城·(中国区)集团集团-官网在仪器里设置的波速为弹性波速,由传感器安装面的材质确定。比如说,HJC黄金城·(中国区)集团集团-官网混凝土预制桩打桩作业,用了钢替打,将传感器安装在钢替打上,那么此时的波速应设置为钢的5123或5120,就不能设置为混凝土的。

另外,很多同行喜欢在做高应变测试前做一下低应变,这是个很好的措施,可以相互验证一下桩身完整性信息。但不适宜用低应变的波速来替代高应变的平均波速。

在满足一定的长径比的前提下,桩可视为非线性弹性体,高频信号的波速会大于低频,由于冲击激励的锤重不同,低应变激振频率比高应变高,所以低应变测试的波速要比高应变测试的波速大一些。而PDA测试又是一个定量分析,波速每增减10%,测得的力就要增减21%,所以不能用低应变的波速来替代。

Q5 采样频率与采样点数的设置

106-2014规范里要求曲线拟合时长在T1+2L/c时刻后延续时间不应小于20ms;对于柴油锤打桩信号,在T1+2L/c时刻后延续时间不应小于30ms。

原因有两个,一是冲击脉冲持续的时长一般不超过20ms;二是与位移相关的总静阻力一般会不同程度地在2L/C滞后发挥,特别是端承桩,端阻力的激发需要很大的位移,所以总土阻力的发挥严重滞后,因此2L/c后延时足够的时间,使得曲线拟合能包含全部的土阻力信息。

一般情况下,HJC黄金城·(中国区)集团集团-官网选择200ms的总采样时间是可以满足大部分测试的,采样频率这里,如果是钢对钢冲击,采样频率可以选大一些,如20KHz。

另外,这里有个pretrigger buffer time,HJC黄金城·(中国区)集团集团-官网一般叫预触发时间,预触发延迟时间设置的是传感器触发并产生信号之前,仪器提前记录的时间。对于非柴油锤,这个时间是固定的;而对于柴油锤,仪器会根据用户所选择的采样时间和采样频率以及锤型自动计算一个默认值,当然,这个值是可以修改的,点击相应区域就可以进行输入。预触发延迟时间不可以低于其最低限值。

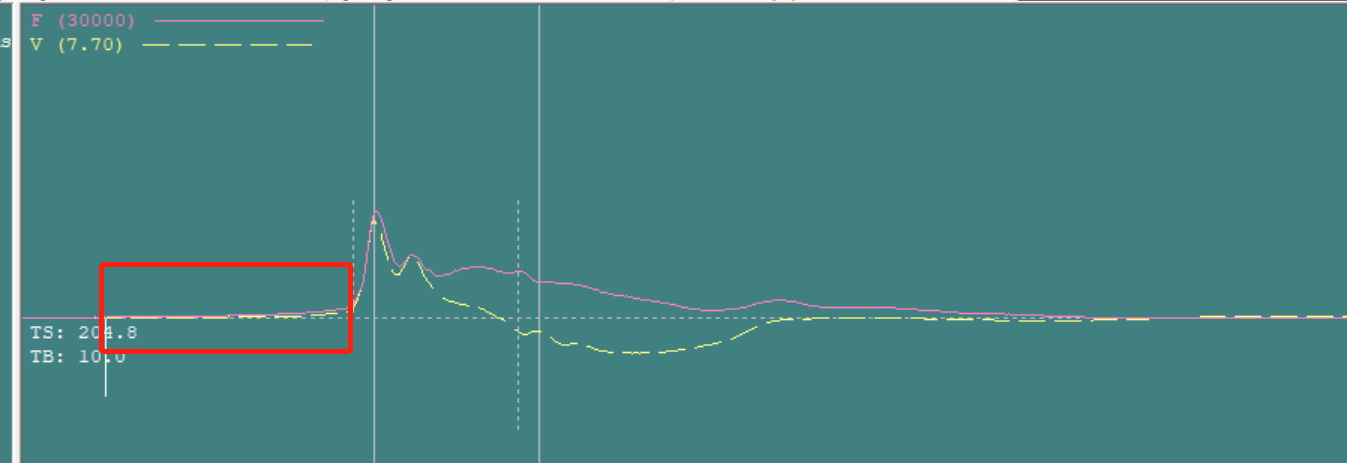

如果这个值设置的不对,比如说本来是柴油锤,在锤型选择里设置成了液压锤,那么就可能造成以下情况,导致信号前段过长。请见下面案例演示:

总结

HJC黄金城·(中国区)集团集团-官网在做高应变测试有一些误区,其中最大的误区在于注重CAPWAP拟合的技巧,而忽视现场采集的数据质量。这有一点本末倒置了。数据质量好,如海上风电钢管桩测试,由于现场测试条件良好,后期的数据处理就简单。请各位工程师一定要将更多的注意力放在现场测试这一块。如果您遇到更多的现场测试问题,可以随时来咨询欧美HJC黄金城基桩测试部。